多晶硅还原炉自动清洗

多晶硅还原炉自动清洗

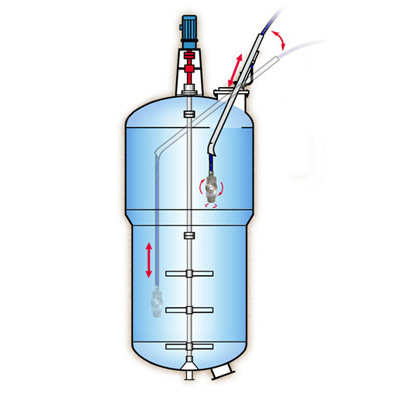

多晶硅作为光伏产业的核心原材料,其生产过程对设备清洁度要求极高。多晶硅还原炉作为制备高纯度多晶硅的关键设备,长期运行后内部会积累硅渣、氯化物等沉积物,直接影响产品质量和生产效率。传统人工清洗方式存在效率低、安全隐患大、清洗质量不稳定等问题,而自动清洗技术的引入,为行业提供了高效、安全、可控的解决方案。

传统清洗方式的局限性

多晶硅还原炉的工作环境极为特殊,炉内温度可达1000℃以上,反应过程中产生的硅粉、氯硅烷等副产物会附着在炉壁、电极和底盘上,形成硬质沉积层。传统人工清洗需待炉体完全冷却后,由操作人员穿戴防护装备进入炉内,使用高压水枪、机械刷等工具进行清理。这一过程存在三大弊端:其一,高温冷却周期长,导致设备停机时间增加,直接影响产能;其二,人工操作难以保证清洗均匀性,残留物可能导致下次生产时产生杂质,影响多晶硅纯度;其三,炉内空间狭小且存在有毒气体残留风险,对操作人员健康构成威胁。

自动清洗技术的核心优势

自动清洗系统通过集成机械臂、高压喷射、真空吸附、智能检测等技术,实现了清洗过程的全自动化。其核心优势体现在三个方面:

首先,效率显著提升。自动清洗系统可在还原炉降温至安全温度后立即启动,无需人工等待炉体完全冷却。机械臂搭载多角度旋转喷头,可同步完成炉壁、电极、底盘的清洗,单炉清洗时间从传统方式的8-12小时缩短至2-3小时,设备利用率提高60%以上。

其次,清洗质量可控。系统内置激光检测模块,可实时扫描炉内沉积物厚度,自动调整喷射压力和清洗路径。对于顽固沉积层,系统会切换至超声波振动模式,配合化学清洗剂实现深度清洁。清洗后炉内残留物浓度可控制在0.1mg/m³以下,远低于人工清洗的1-3mg/m³标准。

最后,安全性全面保障。自动清洗系统采用封闭式操作,操作人员通过控制台远程监控,避免了直接接触高温、有毒环境。系统配备多重安全联锁装置,当检测到气体泄漏或机械故障时,会立即停止运行并触发警报,将事故风险降低90%以上。

自动清洗系统的技术构成

现代多晶硅还原炉自动清洗系统通常由五大模块组成:

1、机械执行模块:采用六轴工业机器人,配备耐高温、耐腐蚀的碳化硅喷头,可实现360°无死角清洗。喷头压力范围0.5-10MPa可调,适应不同厚度沉积物。

2、智能检测模块:集成激光轮廓仪和红外热像仪,实时生成炉内三维清洁度地图,指导机械臂精准定位未清洁区域。

3、化学清洗模块:配备自动配比系统,可根据沉积物成分精确调配氢氟酸、硝酸混合溶液,通过循环喷射装置实现化学腐蚀与机械剥离的协同作用。

4、废料处理模块:清洗产生的废液经多级过滤后,硅渣回收率可达95%,清洗剂循环利用率超过80%,显著降低环保成本。

5、控制模块:采用PLC+工业计算机架构,支持预设清洗程序和手动干预两种模式,数据记录功能可追溯每次清洗的关键参数。

行业应用与经济效益

目前,国内多家头部多晶硅企业已部署自动清洗系统。以某10万吨级多晶硅生产基地为例,改造后年清洗次数从120次增至180次,设备综合效率(OEE)提升25%,单位产品电耗下降8%。按当前多晶硅市场价格计算,仅因产能提升带来的年收益增加就超过5000万元。同时,清洗剂消耗量减少40%,废水处理成本降低35%,实现了经济效益与环境效益的双赢。

未来,随着人工智能和机器视觉技术的进一步融合,自动清洗系统将向更智能化方向发展。例如,通过深度学习算法预测沉积物生长规律,实现预防性清洗;或与生产管理系统(MES)对接,构建数字化清洗工厂。这些创新将推动多晶硅行业向更高质量、更低成本、更可持续的方向迈进。

上一页

无

下一页

相关产品

在线留言

*注:请务必信息填写准确,并保持通讯畅通,我们会尽快与你取得联系